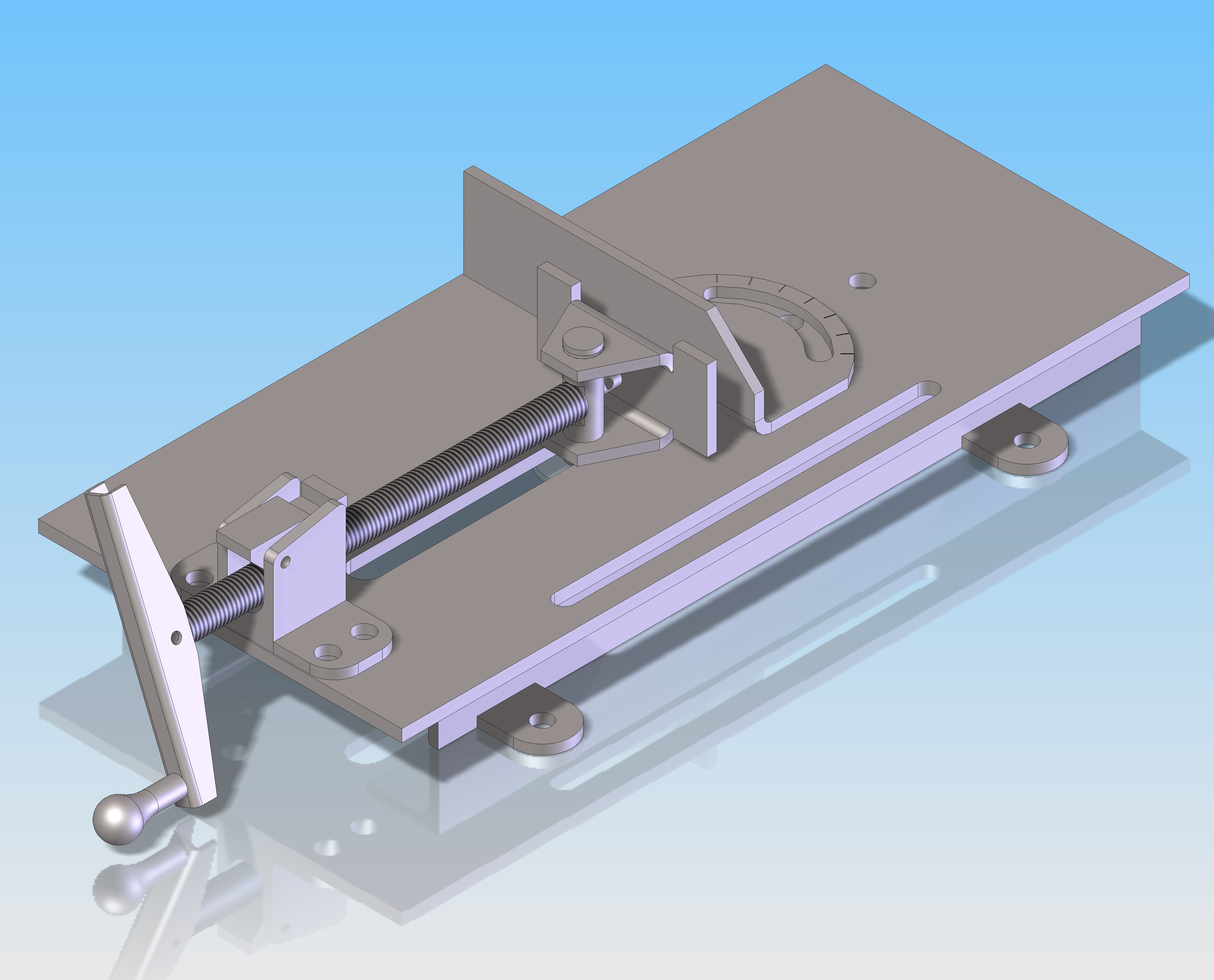

Чертеж Струбцины

При изготовлении данного типа струбцин можно попробывать упростить конструкцию. В качестве шпильки в автомагазине покупаются болты как правило они там хорошего качества и протачиваются по концам канавки с формой полусферы и под размер шарика из какого-нибудь старого маленького подшипника. Это необходимое условие для надежного подвижного крепления болта и втулки, в которой перпендикулярно оси просверлино отверстие в зависимости от диаметра болта, а по оси к примеру нарезать резьбу М6.

Угловая струбцина для сварки своими руками поможет облегчить работу. Покупать струбцины весьма накладно. Поэтому, чтобы избежать лишних трат. Схемы и чертежи.

В этих отверстиях поджатые шарики надежно будут удерживать болты(шпильки) и таким образом отпадает необходимость иметь на шпильках левые и правые резьбы. Подсчитать достаточно сложно, т.к. Конструкцию лепил из того материалов, что лежат в обрезках на гараже. Но попробую, с очень большой степенью приближения.

Уголок - 0,4метра по цене 1,2$ м/п (цена завышена для простоты расчета) итого округленно 0,5$ Винты, гайки, шайбы (покупал давно, килограммами) предположим 0,05$ за единицу, итого 5 винтов+5 гайек+6шайб = 16.0,05=0,8$ Парочку отрезных кругов по 0,6$.2=1,2$ Итого материалы + расходники - 2.5$ Затраты времени - максимум час. Аммортицацию инструмента посчитать еще сложнее, на сколько сотых миллиметра сотрется напильник, или сверло при переточке?! Для меня это одно из хобби, т.е. Отдых от основной работы. Встречный вопрос, во сколько оценить УДОВОЛЬСТВИЕ от того что сконструировал, а затем изготовил что то полезное и нужное?!

Точность плюс/минус 0,2 мм не имеет значения, прорисовал то что получилось, так сказать идеальный вариант. Более менее точно нужно выдержать межцентровое рассояние между отверстиями звеньев. В детали планка размер 15,8 мм можно увеличить до 16 мм, все остальные габаритные размеры - плюс/минус 'лапоть'. Изготавливать естесственно собираюсь, пусть потеплеет малость, а то в неотапливаемом гараже крайне дискомфортно. А по поводу точности, смею вас заверить, что разметка штангенциркулем, кернением перед сверлением уменьшенным сверлом, с последующим рассверсливанием в номинал, дает точность в пределах 0,1 мм, правда при условии нормальной заточки сверла. В нашем случае в прижимах пр.

И кронштейнах отв. 6 мм нужно сверлить совместно, сжав детали в тисках.

Самодельные струбцины – стоит ли затевать такие хлопоты? Струбцина – вид зажима, использующийся для фиксации деталей или их плотного прижатия друг к другу.

Это незаменимый инструмент, без которого не обойтись, если нужно что-либо отпилить, развести зубья пилы или заточить ее, склеить что-нибудь и так далее. Перед тем, как сделать струбцину, необходимо знать, как она устроена. Самая обыкновенная струбцина состоит из следующих элементов: основная рама, подвижный элемент, зажимные губки, рычаг. Подвижная часть посредством резьбы меняет расстояние между зажимными губками приспособления, а рычаг позволяет контролировать силу зажима.

Тренировка по футболу спартака в спортзале. Существуют и другие разновидности быстрозажимных устройств, например, рычажное устройство фиксации. В его основе применяется система рычагов и эксцентриков. Но такое приспособление достаточно трудно изготовить в домашних условиях. Струбцина своими руками – этапы изготовления Описываемая струбцина, чертеж для изготовления которой можно без труда найти в Интернете, собирается из следующих материалов: две шпильки с резьбой 200 мм в длину и 5 мм в диаметре и еще две того же сечения, но 120 мм длиной; подходящие к ним гайки; две фанерные дощечки 15×150×200 мм и две рейки 20×40×240 мм.

Лучше использовать бруски из древесины твердых пород, например, ясеня, дуба, березы или бука. Такая деревянная струбцина будет крепиться к рабочему столу. В брусках, которые являются креплением будущего зажима к верстаку, необходимо просверлить два отверстия таким образом, чтобы шпилька с гайками прижимали их друг к другу. Для большей устойчивости и прочности конструкции нижний брусок следует расположить плашмя, а верхний – ребром к поверхности стола. Далее устанавливаются дощечки из фанеры, а к ним прикладывается брусок, который крепится к столешнице. Нижний край дощечек должен быть примерно на 3 см ниже бруска. Все три элемента необходимо просверлить насквозь: в полученные отверстия впоследствии будут вставляться шпильки.

После этого одна из дощечек надежно фиксируется к нижнему бруску, а вторая будет зажимной. Таким образом, захват струбцина будет осуществлять подвижной полосой из фанеры.

Короткие шпильки используются для крепления струбцины к столешнице, а длинные – определяют рабочий ход этого приспособления. Гайки играют роль рычага, фиксирующего подвижную часть и регулирующего силу зажима. Струбцина ручная – используем для основы корпус ножовки Самодельные струбцины имеют свой предел прочности, который несколько ниже магазинных аналогов, но такое устройство будет справляться с возложенными на него задачами при условии надлежащей эксплуатации. Струбцина ручная может также быть изготовлена из корпуса ножовки по металлу, который напоминает ее по форме. Для этого понадобится раздвижной корпус ножовки, две шпильки с резьбой и подходящие гайки. Необходимо просто вставить шпильки в зажимные разъемы корпуса ножовки.

Сборочный Чертеж Струбцины

Гайки накручиваются с внутренней стороны корпуса. Полученная струбцина будет иметь два типоразмера, потому что металлическая рама ножовки может раскладываться в два положения. Поскольку корпус инструмента является раскладным, он будет переламываться посередине при зажатии гайками. Для того чтобы этого не происходило, раскладную часть необходимо плотно обмотать изолентой. При необходимости из полученного приспособления также быстро можно обратно собрать ножовку по металлу.

Comments are closed.